ZSW recycelt Rohstoffe aus Lithiumionenbatterien

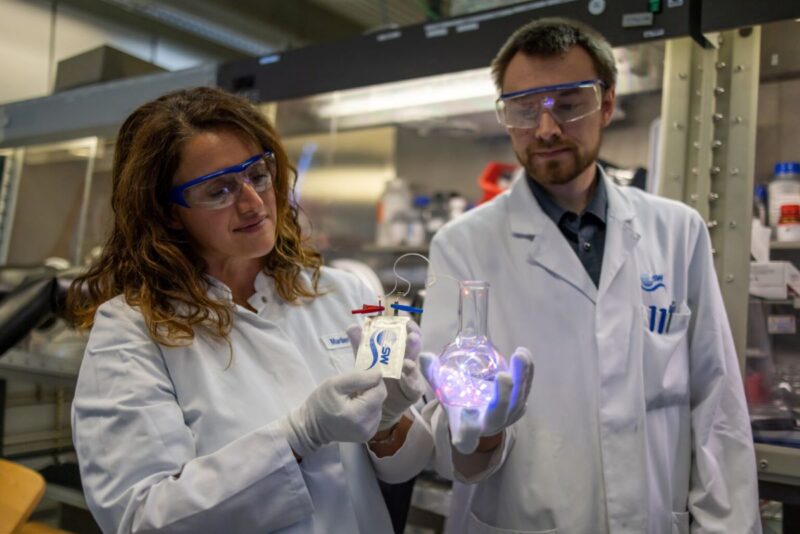

Foto: ZSW/M. Duckek

Foto: ZSW/M. DuckekDas Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) hat einen Recyclingprozess entwickelt, um Rohstoffe aus Lithiumionenbatterien zurückzugewinnen. Wie das ZSW mitteilte, extrahieren heutige Recyclingverfahren nur einige Metalle. Lithium gehe dabei teilweise verloren, Grafit sogar vollständig.

Im Entwicklungsprojekt „Kathoden- und Anodenmaterialien aus recycelten Lithium-Ionen-Batterien (RecycleMat)“ hat das ZSW dagegen ein ressourcenschonendes Verfahren entwickelt. Es geht dabei darum, die Aktivmaterialien von Kathode, dem Plus-Pol der Batterie, und Anode, dem Minus-Pol, aus gebrauchten oder defekten Batterieelektroden mechanisch zu trennen, zu reinigen und über eine Wärmebehandlung zu neuwertigen Pulvern aufzubereiten.

„Das neue Recyclingverfahren ermöglicht es, ausrangierte Batterieelektroden mit einer Kathodenstruktur aus den heute gängigen Lithium-Nickel-Mangan-Kobalt-Oxiden und einer Anode aus Graphit zu reaktivieren und dann direkt in neuen Zellen einzusetzen“, erklärt Dr. Marilena Mancini, wissenschaftliche Leiterin des Projekts. „Im Gegensatz zu herkömmlichen Verfahren werden die Aktivmaterialien bei dem neuen Prozess als solche erhalten und nach Wiederherstellung der ursprünglichen Funktionalität direkt in neuen Batterien wiederverwendet. Dieser Ansatz vermeidet das heute übliche und energieintensive Auflösen und Wiedergewinnen der metallischen Komponenten beim gleichzeitigen Verlust des Grafits.“

Grafit bisher nicht recycelt

„Das Recycling von Batterien ist nicht nur wünschenswert, sondern absolut notwendig. Der Übergang in eine klimaneutrale Wirtschaft erfordert einen umfassenden Ausbau der Kreislaufwirtschaft – gerade auch bei Batterien, die verschiedene kritische Rohstoffe enthalten. Mit hochwertigem Recycling helfen wir aber nicht nur der Umwelt, sondern verringern auch perspektivisch die Abhängigkeit von Rohstoffimporten“, sagt Wirtschaftsministerin Dr. Nicole Hoffmeister-Kraut.

Heutige Technologien könnten Grafit nicht recyclieren, weil sie es meistens einfach verbrenn. Die Lösung des Problems war eine komplexe Temperaturbehandlung, die sowohl die Oberfläche der Partikel von Verunreinigungen befreit als auch die kristalline Materialstruktur wiederherstellt. Das derart nachbehandelte Grafitpulver verfügt über 95 Prozent des spezifischen Energieinhalts des Ausgangsmaterials. Es lasse sich ferner direkt wieder in neuen Batterien verbauen.

Die Materialien mit dem höchsten Wertanteil in der Batterie sind die Kathodenmassen, da sie unter anderem teure Metalle wie Nickel, Mangan, Kobalt (NMC) und Lithium enthalten. Aktuelle Recyclingprozesse konzentrieren sich deshalb auf diese Kathodenmaterialien, indem sie diese im Verlauf des Prozesses komplett in Säure auflösen. Diese Recyclingverfahren verbrauchen jedoch viel Energie und erfordern idealerweise die Nähe zu einem Chemiestandort.

Direkt wieder einsetzbar

Das ZSW-Verfahren für das Recycling von Kathodenmaterialien entspricht im Wesentlichen dem des Graphits und vermeidet somit eben diese energieintensiven chemischen Schritte. Nach nur zwei relativ einfachen Prozessschritten seien die Kathodenmaterialien zum direkten Einsatz in neuen Batterien in der Lage. Sie zeigen ebenfalls deutlich mehr als 90% ihrer ursprünglichen Kapazität.

Obwohl Lithiumionenbatterien keine Edelmetalle enthalten, sind die eingesetzten Materialien sehr wertvoll. Es sind die großen Mengen an Metallen wie Kupfer, Nickel Kobalt, Aluminium und das Lithium, die das Batterierecycling bereits aufgrund ihre Metallwerte wirtschaftlich und lukrativ machen. So enthält eine Tonne nickelhaltiges Gestein aus einer Nickelmine nur rund 20 Kilogramm Nickel.

In einer Batterie eines Mittelklassewagens sind jedoch bereits 60 Kilogramm Nickel enthalten. Bei einem Batteriegewicht von 500 Kilogramm entspricht dies einer fünffachen Anreicherung dieses Metalls im Vergleich zur Mine. Bei Lithium ist dieser Faktor noch viel höher: Sechs Kilogramm Lithium in einer Batterie ersparen beim erfolgreichen Recycling das Aufarbeiten mehrerer tausend Kubikmeter an lithiumhaltiger Salzlösung.

Das Projekt erhält ferner vom baden-württembergischen Ministerium für Wirtschaft, Arbeit und Tourismus seit August 2020 eine Förderung von 870 000 Euro.

5.9.2022 | Quelle: ZSW | solarserver.de © Solarthemen Media GmbH